— DCS ed Automazione di controllo

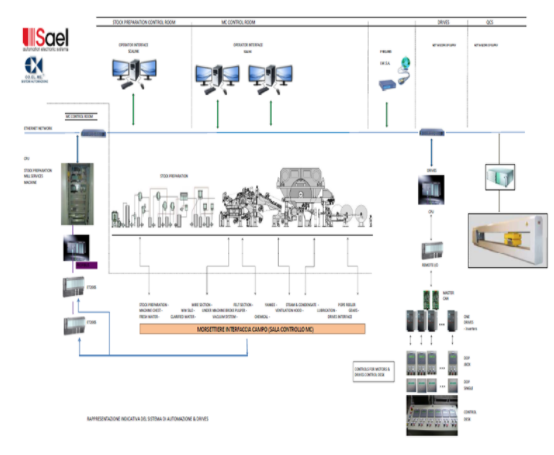

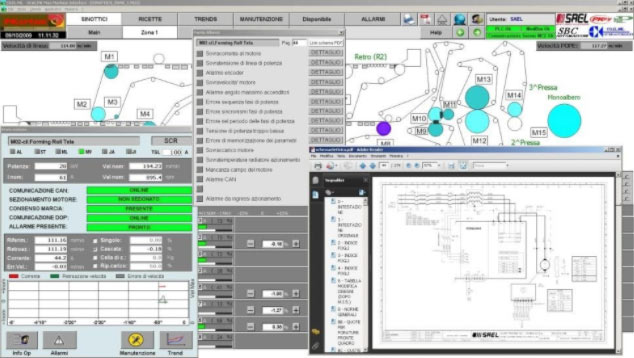

Il sistema di automazione e controllo di impianto è realizzato mediante l’utilizzo di PLC SIEMENS serie 1500, la cui CPU viene prevista installata in uno dei quadri MCC a scelta.

I PC sono in unica piattaforma ed il progetto ha la possibilità di essere analizzato, controllato e comandato indipendentemente su ciascuna stazione operatore.

I due PC sono settati in configurazione SERVER RIDONDATO affinché, nell’eventualità che uno dei due andasse in Crash, si possa comandare l’impianto anche dal secondo senza perdere alcuna informazione e/o dato.

Il sistema è espandibile e permette di gestire/comandare tutte le parti della cartiera – trattandosi di un sistema di gestione FULL TAGS. Attraverso semplici collegamenti ethernet o seriali ai PLC esistenti in cartiera. Il sistema si propone come un vero e proprio DCS dove, a richiesta, si può anche effettuare la gestione di livello 1 (statistiche di produzione, consumi, emissione certificati etc etc.).

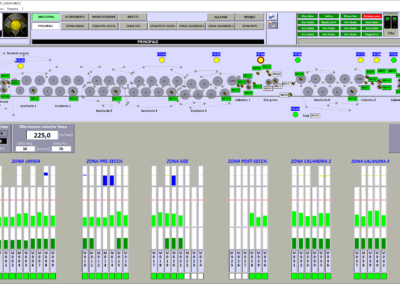

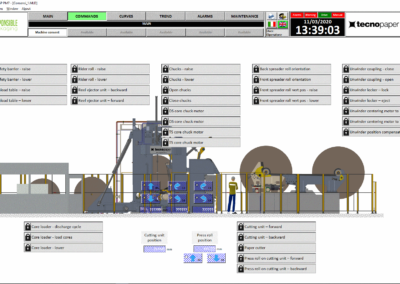

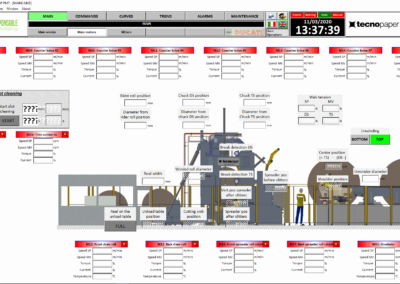

Tipico Layout Sistema di Automazione DCS espandibile e possibilità future del sistema

— Supervisione, descrizione del prodotto Scalink

SCALINK®: molteplicità delle sorgenti dati

La struttura modulare permette di attivare i moduli in funzione del tipo da automazione e di comunicazione: tutti i moduli contenuti nel package sono licenziati e liberamente utilizzabili. Alcuni fra i più usati:

- OPC server/client;

- Modbus RTU master/slave o TCP client/server;

- Siemens S7 via MPI o TCP;

- ABB Infi90 via SCSI o seriale;

- Siemens S5…

Nel caso si debba espandere l’acquisizione con una nuova sorgente dati è sufficiente aggiungere l’attivazione del nuovo modulo, senza costi ulteriori o modifica della licenza esistente.

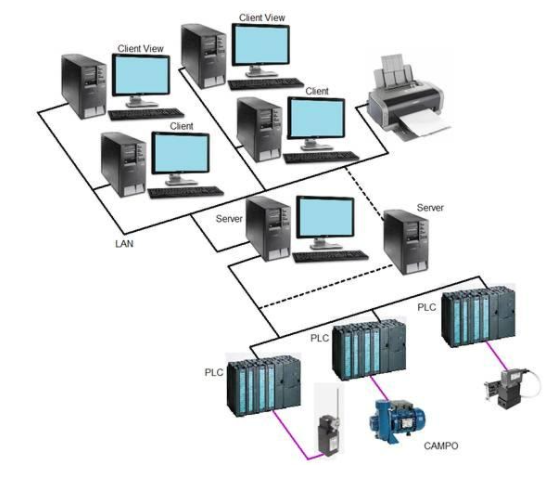

SCALINK®: scalabilità

La tipica architettura prevede più postazioni operatore, di cui in genere due sono denominate I/O Server (in configurazione indipendente o in backup fra di loro) che raccolgono i dati dal sistema di automazione e/o li elaborano localmente e le rimanenti postazioni denominate Client, che si recuperano i dati dagli I/O server, permettendo altresì il controllo ed il comando remoto.

L’aggiunta di Client può avvenire in un secondo momento, per permettere l’inserimento nel sistema di supervisione di parti di impianto addizionali o totalmente nuove.

SCALINK®: ulteriori caratteristiche e funzionalità

Numero massimo di segnali in acquisizione limitato dall’hardware (gestiti fino a 100.000);

Preparazione liste segnali mediante OpenOffice Calc, MS Access, Borland DBase o tool SCALINK;

Gestione ricette di lavorazione;

Gestione di utenti con differenti privilegi;

Report in date/orari prefissati o su evento, sia in formato grafico che testuale;

Supporto multi linguaggio, che permette il cambio on line della lingua; la traduzione dei testi è effettuata con tabelle esterne al designer e può quindi essere predisposta separatamente ed eventualmente in un secondo tempo;

Stampa delle pagine grafiche on line in svariati formati (Bitmap, Jpeg, Windows Metafile);

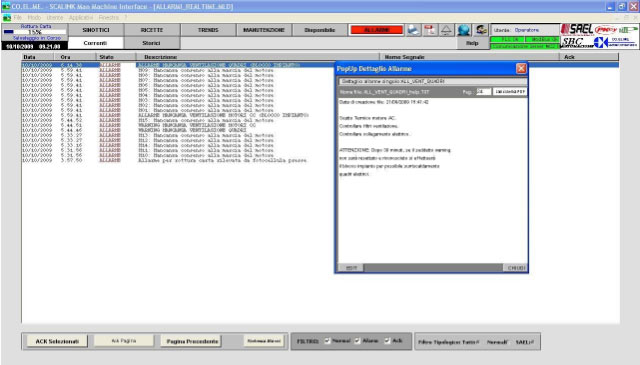

Allarmi correnti secondo ISA 1 su video e/o stampante;

Allarmi storici in file permanenti (fino a 20000 al giorno per il numero di giorni prescelto);

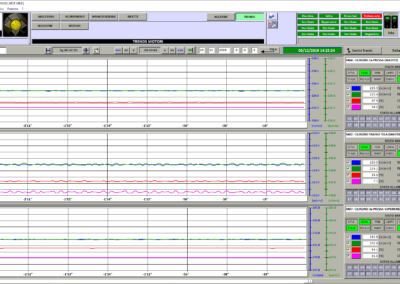

Memorizzazione dati e visualizzazione su curve;

Snapshot dell’impianto in date/orari prefissati o su evento; tali fotografie comprendono alcuni minuti (configurabili) precedenti l’istante di scatto;

Valori correnti del Run Time Data Base accessibili a programmi scritti da terzi, utilizzando standard come OPC server, Opc UA, Modbus RTU, Modbus TCP, DDE server, API…;

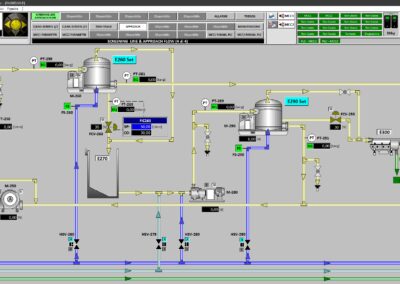

Architettura Client/Server esempio

SCALINK®: performance and feature

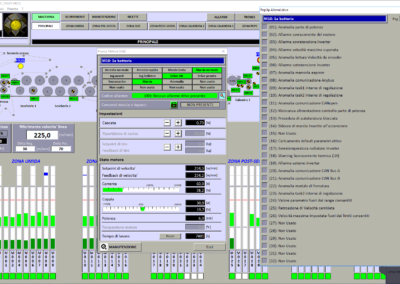

“Alarm Help” per ogni allarme c’è la possibilità di registrare un file di testo editato direttamente dal personale di manutenzione, questa registrazione permetterà a tutto il personale di trasferire le informazioni utili per la risoluzione del problema oltre che le prove effettuate.

Inoltre c’è la possibilità di attribuire ad ogni singolo allarme gli schemi elettrici del quadro di appartenenza in modo tale da avere un intervento manutentivo più efficace

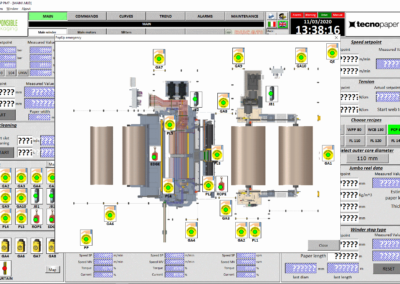

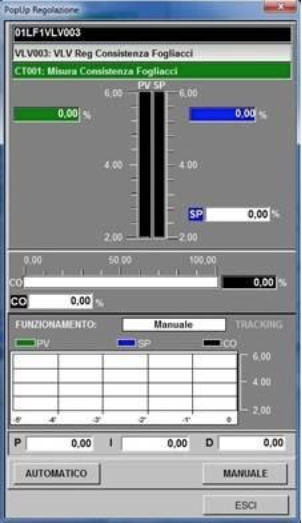

SCALINK®: come controllare le utenze dal sistema di supervisione

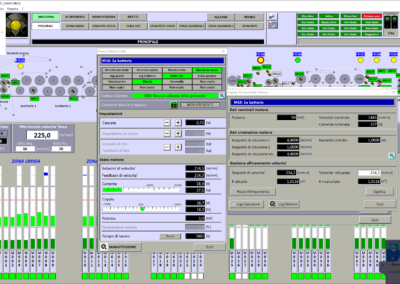

Ogni valvola, motore, loop di regolazione può essere controllato dalla supervisione, l’operatore, dopo essersi collocato nella pagina grafica interessata, posizionando il cursore del mouse sull’utenza richiesta, vedrà commutare il cursore in “manina”, questa commutazione indica la comandabilità dell’utenza; cliccando con il tasto sinistro del mouse, apparirà la finestra di commando (Pop-Up) dell’utenza stessa. Di seguito alcuni esempi di Pop-Up :

Motore

Valvola ON/OFF

Valvola Regolatrice / Stazione di regolazione (PID)

Su ogni Pop-up relativo ad una regolazione, oltre agli stati logici della regolazione, è inserito un Trend con i parametri impiantistici SP/PV/CO ed i parametri operativi della regolazione stessa, in modo tale da avere una risposta immediata sull’andamento della regolazione.

— Configurazione SW del Sistema di Automazione

Le logiche di controllo saranno implementate seguendo le Vostre specifiche. La gestione di tutte le sequenze d’impianto, gli algoritmi di regolazione e l’interscambio di dati verranno gestiti integralmente dalla CPU, le principali utenze da controllare sono:

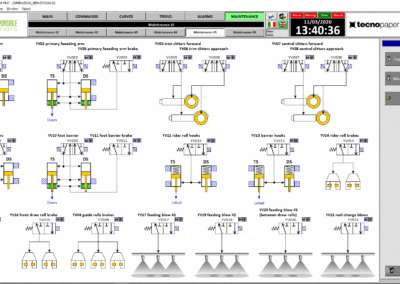

Elettrovalvole ON-OFF

Tutte le elettrovalvole presenti in campo sono integrate nelle sequenze automatiche dove richiesto, e sono dotate di un ulteriore sistema di comando manuale nella pagina della zona d’impianto di appartenenza sul supervisore.

Per ogni elettrovalvola sono gestiti i relativi sensori di controllo e i tempi di apertura e chiusura massimi (impostabili in parametri dedicati all’interno della logica). Viene inoltre visualizzato lo stato in tempo reale (aperta, chiusa, allarme).

Motori

Tutte i motori presenti in campo sono integrati nelle sequenze automatiche dove richiesto, sono dotate di un ulteriore sistema di comando manuale nella pagina della zona d’impianto di appartenenza sul supervisore. Per ogni motore è prevista un interfaccia con il proprio MCC: comando di marcia, segnale di fault, segnale di stato in marcia, segnale di disponibilità in remoto e dove presente controllo della corrente assorbita.

Per ogni motore sono gestiti i tempi di avviamento e gli stati allarme (impostabili in parametri dedicati all’interno della logica). Viene inoltre visualizzato lo stato in tempo reale (marcia, arresto, allarme).

Loop di regolazione

Ogni loop di regolazione ha una interfaccia grafica per il controllo nel sinottico della zona d’impianto di appartenenza sul supervisore.

L’interfaccia operatore permette di settare lo stato di funzionamento del PID in modalità AUTO o MANUALE: nel primo caso il Loop di Regolazione lavorerà con il Set-Point impostato dall’operatore e la logica calcolerà i parametri più corretti all’attuatore per il mantenimento del SP richiesto, nel secondo caso sarà cura dell’operatore impostare ed inviare direttamente all’attuatore il valore richiesto.

Le costanti di regolazione del PID, KP, KI e KD sono impostabili nelle relative logiche di controllo.

Per approfondire

Sei interessato a saperne di più?

Contattaci compilando il form