— Supervisore – Engineering station

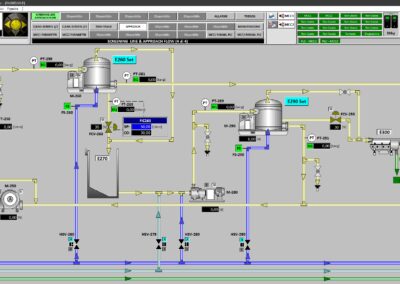

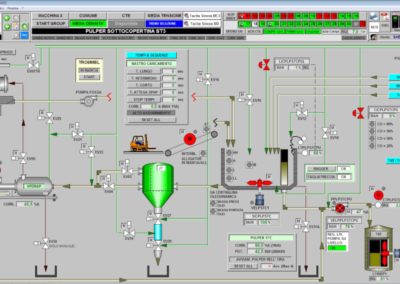

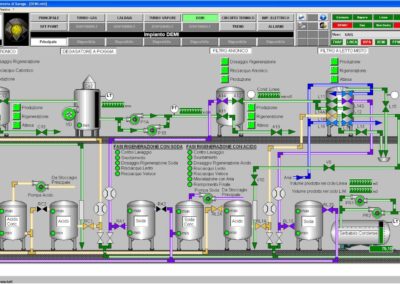

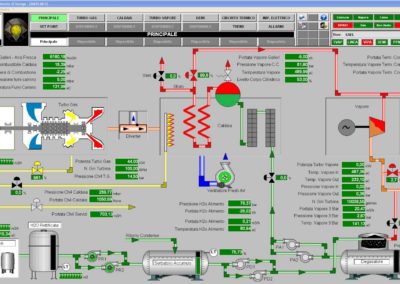

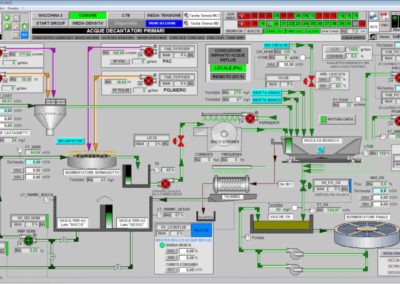

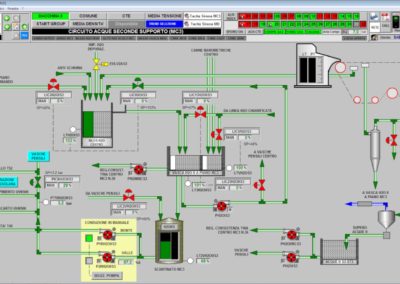

Il sistema di supervisione ed engineering station è un potente strumento di lavoro e di controllo d’impianto. Permette una facile ed immediata gestione di tutte le varie fasi di lavoro offrendo la possibilità agli operatori di macchina di intervenire sul processo in modo semplice ed immediato. L’architettura viene gestita in ambiente WINDOWS ; i programmi di comando sono progettati su piattaforma SCALINK, MMI-SCADA di commercio completamente aperto ed accessibile da chiunque sia munito di chiave di programmazione. Il sistema è supportato per la parte di service remoto dal programma SAEL IWSA (internet world Sael assistance) che viene installato di serie ed è di utilizzo gratuito per i primi 6 mesi dopo l’avviamento dell’impianto.

— Approfondimento tecnico supervisore

Le funzioni principali realizzate dal supervisore sono le seguenti:

Programmazione del PLC e degli azionamenti in modo trasparente direttamente dal supervisore di macchina

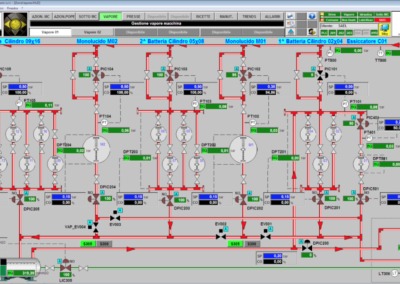

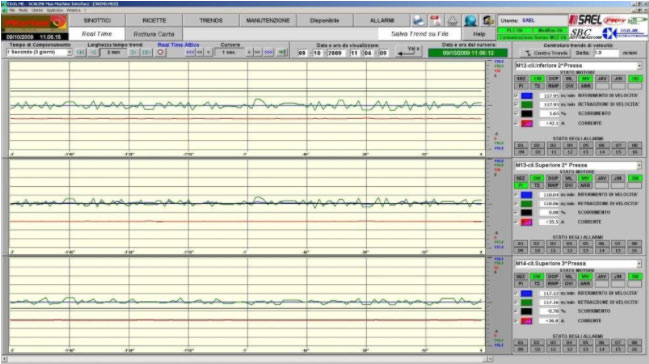

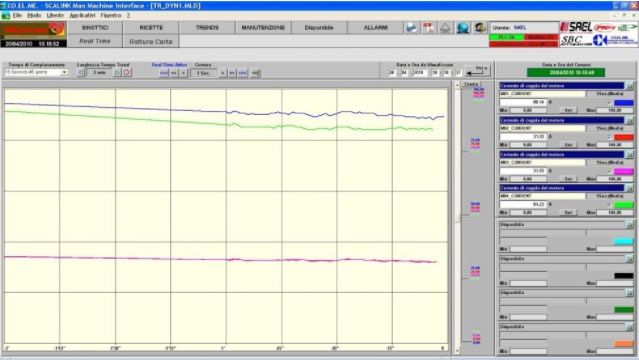

Trend storicizzati fino a 45 giorni (estendibili) di tutte le variabili dei motori suddivisi in tre diverse tipologie di campionamento a tempo (1sec-5sec-15sec). Nei trends motore sono state inserite diverse altre variabili come gli sblocchi drive e lo stato allarme che durante la lettura del trend storico garantiscono di leggere i comandi ad esso inviati ed il suo comportamento. Il trend motore visualizza direttamente senza nessuna altra operazione tutte le variabili (nessuna ricerca delle tracce è necessaria) del motore e si possono visualizzare tre motori alla volta selezionabili tramite un semplice menù a tendina.

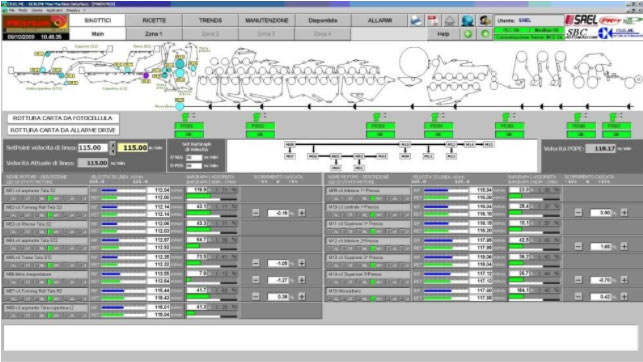

Rottura carta da Fotocellula: memorizzazione automatica delle variabili di tutti i motori 3 minuti prima e dopo della rottura carta triggerata da fotocellule di rilevamento presenza carta su file leggibile riportante il nome della fotocellula intervenuta, la data e l’ora della rottura.

Rottura carta da Drive: memorizzazione automatica delle variabili di tutti i motori 3 minuti prima e dopo della rottura carta triggerata su allarme drive su file leggibile riportante il nome del motore in allarme, la data e l’ora della rottura.

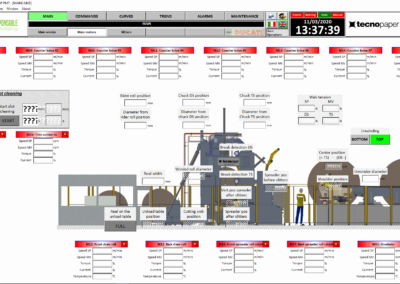

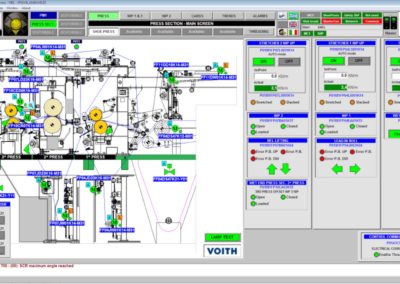

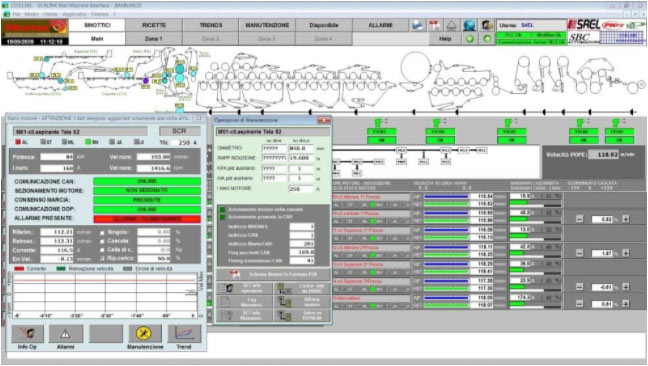

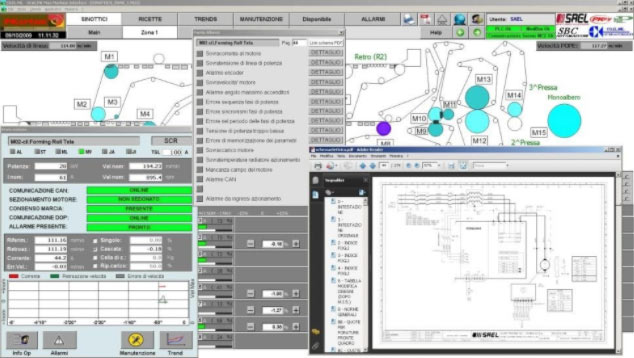

POPUP di gestione motore riportante tutti i set point e le variabili di regolazione salienti del motore selezionato che possono da qui venire impostate (parametri di diametro, rapporto di riduzione, regolazione cella, ripartizione di carico, etc. etc.)

POPUP di allineamento motore per permettere una estrema e precisa velocizzazione delle attività di start up iniziale del comando

POPUP di manutenzione motore con indicazione e loro settaggio delle variabili di regolazione e drive

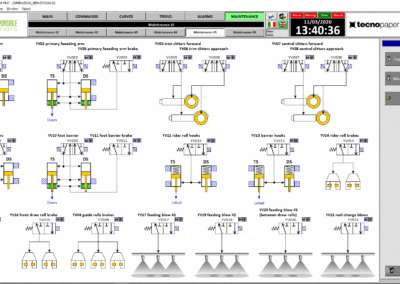

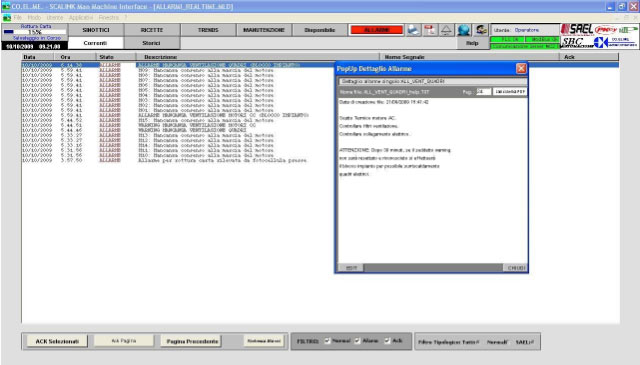

Diagnostica avanzata con Help di ogni allarme direttamente editabile dal personale della cartiera in modo da avere un report delle attività elettriche svolte (descritte distintamente per ogni allarme) e rendere estremamente semplice il ripristino delle anomalie anche da personale poco esperto che in questo modo riesce a documentarsi autonomamente

Apertura automatica degli schemi elettrici associati a ciascun allarme presente sull’impianto che agevola in maniera diretta il personale della manutenzione elettrica alla ricerca del guasto

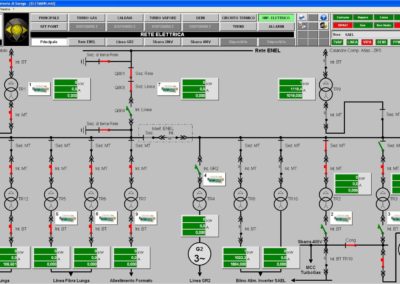

L’apertura del supervisore al sistema operativo di Windows ed al colloquio con qualsiasi HW oggi esistente, permetterà, su richiesta, di integrarci con chiunque senza grosse preclusioni; la funzione inclusa e standard nel pacchetto SCALINK di OPC server e DDE server permette di scambiare dati con gli attuali supervisori integrando in ogni nostra applicazione effettuata, all’architettura informatica esistente della cartiera. Questo nuovo controllo dell’intero “Sistema Macchina Continua” oltre a integrare tutto in un’unica supervisione, riducendo quindi i costi, permetterà di svolgere ed attuare funzioni direttamente dalla gestione alla produzione.

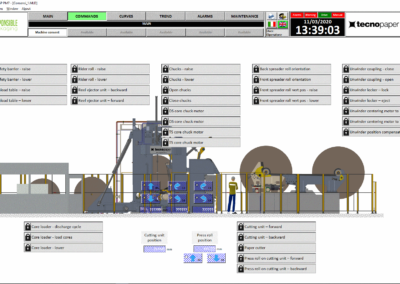

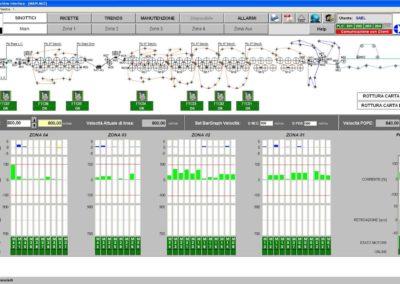

Pagina di sinottico principale da cui viene data visualizzazione diretta di tutti i motori di impianto, se inferiori a 16.

Attraverso i popup motore, manutenzione motore e allineamento si possono settare e verificare le regolazioni di ciascun drive interagendo direttamente con lo stesso in real time. Diventa pertanto semplice ed intuitivo ogni taratura da apportare sulla regolazione avendo tutto sotto controllo.

I trends motore, senza nessun settaggio e solo con un click di mouse, riporta la visualizzazione di tre motori ognuno dei quali ha tutte le grandezze salienti registrate; si ha la possibilità di capire a ritroso di 45 giorni ogni regolazione apportata sull’impianto dagli operatori, tutto lo storico allarmi ed enable drive generate dal PLC ed inviate da e per ciascun drive.

Nei trends viene anche data la possibilità di visualizzare in un unico tracciato o pagina, fino ad 8 variabili motore selezionabili autonomamente in modo da poterle verificarle tutte assieme. Dove richiesto, queste traccie, possono anche essere delle variabili esterne al sistema, che vengono storicizzate in Scalink.

“Help allarme” editabile per ciascun allarme con possibilità di registrare, direttamente dal personale della cartiera, tutti i commenti sulle operazioni effettuate e da effettuare per ripristinare il guasto. Si guida anche il personale meno esperto a ripartire velocemente con l’impianto. Cliccando sopra l’allarme intervenuto si da la possibilità di aprire in automatico gli schemi elettrici nel punto dove è disegnato il magnetotermico, proximity, contatto, encoder o dispositivo intervenuto. A ciascun allarme è inoltre possibile associare ed aprire un filmato (che il tecnico della cartiera realizza attraverso una comune macchina fotografica) per illustrare dove intervenire. Diventa estremamente rapida la ricerca guasti da parte degli elettricisti con l’indicazione guidata e precisa di dove andare ad intervenire in caso di anomalie.

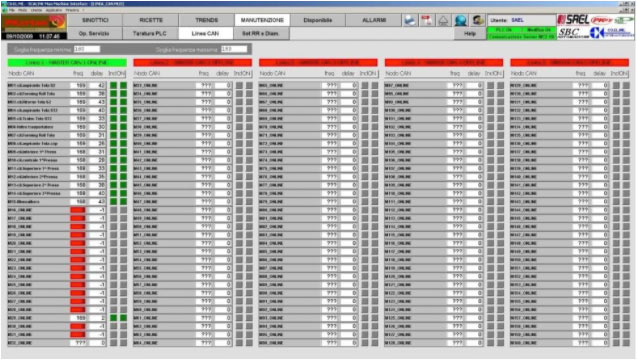

Rapida e diretta visualizzazione di ciascun drive partecipante alla rete con indicazione del tempo di comunicazione ed eventuale ritardo dello stesso nei colloqui; delle soglie di controllo permettono di capire immediatamente se e quale drive sta avendo problemi di elaborazione nella rete.

Con l’apertura automatica degli schemi elettrici associati a ciascun allarme presente sull’impianto, si agevola in maniera diretta il personale della manutenzione elettrica alla ricerca del guasto.

Ogni allarme viene associato al testo e al numero di pagina che il cliente inserisce nel supervisore.

Per approfondire

Sei interessato a saperne di più?

Contattaci compilando il form