— Industry 4.0 “BIG DATA”

Uno strumento moderno per il management di cartiera

Report di produzione, utilizzo della materia prima, bobine, tempi e produzione delle Ribobinatrici e delle Taglierine, Vapore, Energia, Gas…. tutte variabili estremamente importanti e difficili da raccogliere ed aggregare – spesso gestite da report semi automatici e, in alcuni casi, ancora manuali/cartacei – inseriti e processati da Software differenti per ottenere costi e report di produzione. Come evitare errori di trascrizione, inserimento e soprattutto ottenere un sistema completamente automatico in grado di presentare ai software di analisi tutto i dati utili, in modo preciso, prelevandoli direttamente dalle macchine di stabilimento?

LA SOLUZIONE E’ READI Scalink®

Il sistema, collegato ai vari PLC e DCS di stabilimento, è dotato di una pratica interfaccia che consente agli analisti di Cartiera di acquisire e inviare dati da ciascuna macchina-impianto.

La facilità nel configurare ed impacchettare i dati di interesse nella maniera voluta verso l’ERP di stabilimento, dimostra la potenzialità dell’architettura SW di Scalink®, portando il sistema, come naturale evoluzione, ad effettuare analisi e consuntivi.

Il nostro flessibile e duttile Scalink®, nato per dialogare con i più diversi e disparati sistemi esistenti in una moderna cartiera senza l’ausilio di I/O dedicato, è:

- Flessibile e Funzionale;

Progettato in Architettura modulare, che permette l’attivazione in modo semplice delle sole interfacce necessarie; - Basato su una filosofia SCADA;

- Perfettamente integrato nel sistema operativo Windows di cui sfruttano appieno le potenzialità, permettendo una rapida e veloce comunicazione verso tutte le postazioni office con cui dialoga in maniera nativa;

- Fortemente scalabile, permettendo di predisporre sia la postazione con qualche decina di segnali sia quella centrale con migliaia di segnali;

- Equipaggiato di tutti i più diffusi protocolli e standard di scambio dati in uso in ambito industriale;

- Operativo in Archiviazione dati con campionamento minimo al secondo ed una compressione dati estremamente efficiente;

- Permette la presentazione di dati e curve sia in forma grafica che in forma tabellare;

- Dotato di un linguaggio interpretato di script per realizzare anche localmente calcolate aggiuntive laddove necessarie.

La sfida è stata, e sarà, rendere fruibile in modo semplice e completo, tutto ciò che finora era molto laborioso da esaminare.

— Funzioni

READI Scalink®: Studiato e processato secondo le necessità specifiche di ciascuna cartiera, permette di interfacciarsi non solo come BRIDGE tra sistemi, ma anche come concentratore e strumento di analisi globale.

Ad ogni singolo valore e grandezza, indipendentemente dal sistema da cui è prelevato, viene sempre data la possibilità di essere memorizzato, con una durata della storicizzazione in base alle capacità dell’HD, e ripresentato sotto forma di trend oltre che tabellare; ogni singola variabile, anche attraverso tool di calcolo Excel o Access del sistema operativo Windows, può essere processata, calcolata e ripresentata dopo l’elaborazione come una nuova variabile (specifici di produzione, energetici, ecc.). Ecco quindi la potenzialità del sistema proposto che non ha limiti nel realizzare ogni qualsivoglia richiesta di calcolo.

— Il futuro dell’industria cartaria moderna

Il futuro dell’industria cartaria moderna si giocherà sulla capacità di analizzare i Big Data da parte dei CEO, manager e progettisti industriali. Fra pochi anni tutti i processi produttivi saranno digitalizzati e l’Industry 4.0 non sarà più solo un punto di arrivo cui tendere, ma diventerà un nuovo modo di fare business e di gestire l’azienda industriale. Ogni componente collegato al sistema per l’Internet of Things invierà in tempo reale (moltissimi) dati, i Big Data, che una volta analizzati con l’Intelligenza Artificiale applicata come analisi predittiva, diventeranno informazioni utili per prendere decisioni su come fare manutenzione, migliorare la progettazione dei prodotti e ridurre i costi di gestione.

Non c’è dubbio che i dati abbiano un ruolo sempre più importante nell’industria moderna e futura, anche perché la quantità ed il tipo di dati industriali disponibili sono in continua crescita:

- dati di progettazione, cioè i dati sul design della macchina e del prodotto

- dati operativi sul funzionamento della macchina e dei suoi componenti

- dati sull’efficienza della manodopera

- dati sui costi

- dati sulla logistica

- dati sulle condizioni ambientali e climatiche (temperatura esterna ed interna, grado di umidità, rumori)

- dati sui guasti e sul monitoraggio dello stato di salute dell’impianto

- dati sulla qualità del prodotto (% prodotti difettosi)

- dati sull’uso del prodotto (% riparazioni, disponibilità a magazzino…)

- dati sui clienti (target market, riscontri sull’uso dei prodotti, suggerimenti progettuali…)

Grazie al Data Mining (cioè all’analisi delle informazioni per prendere decisioni) è possibile conoscere:

- Difetti di progettazione, qual è lo stato di salute del prodotto e delle apparecchiature

- Problemi nel processo produttivo, se la manodopera è efficiente e compente e quali sono le sue “abitudini di lavoro”

- Utilizzo dei prodotti, e quindi cosa cercano i clienti o di cosa hanno bisogno realmente, qual è lo stato di usura dei componenti.

Partendo da queste informazioni e dalla loro disponibilità in tempo reale, le aziende dell’Industry 4.0 stanno progredendo verso un nuovo modello di business, che va oltre la semplice produzione e che punta al servizio.

— Industry 4.0 e DATA MINING

Scopo delle azioni riguardanti il progetto Industry 4.0 è certamente lo sviluppo dell’interconnessione fra il sistema aziendale di gestione della produzione e la produzione stessa. Le caratteristiche obbligatorie per essere compliant agli scopi di Industry 4.0 sono: il controllo del processo a mezzo PLC, l’interconnessione e scambio dati bidirezionale tra sistema gestionale e di produzione con modalità standard, l’interfaccia uomo/macchina semplice ed intuitiva ed infine la rispondenza ai criteri di sicurezza, salute ed igiene del lavoro. In altre parole, è fortemente sponsorizzato l’utilizzo della rete Ethernet con protocollo TCP/IP, sia essa in rame o fibra, privilegiando ove possibile lo standard OPC o il protocollo Modbus TCP.

— Certificazione ISO 50001

La norma specifica i requisiti per creare, avviare, mantenere e migliorare un sistema di gestione dell’energia. L’obiettivo di tale sistema è di consentire che un’organizzazione persegua, con un approccio sistematico, il miglioramento continuo della propria prestazione energetica comprendendo in questa l’efficienza energetica nonché il consumo e l’uso dell’energia. In altre parole, si devono ad esempio poter misurare, storicizzare tutte quelle grandezze che riguardano i consumi energetici, calcolando altresì degli indicatori di efficienza.

— Big Data Analysis (costi consuntivi)

L’aspetto gestionale sicuramente più interessante è quello di poter costruire, quasi come effetto collaterale gratuito, un archivio contenente una grossa mole di dati collegati alla produzione: organizzando opportunamente tali dati con l’identificazione di possibili indici di ricerca e di filtro ed unendoli a dati già a disposizione negli archivi gestionali, è quindi possibile ricavare preziosi indicatori sui costi o sui consumi di materie ed energia per le diverse tipologie di prodotti primari o finiti. L’aspetto qui preponderante è la velocità ed efficienza nella gestione di grandi moli di dati e la possibilità di interfaccia con altre basi dati o pacchetti di analisi specifici.

— Data storage

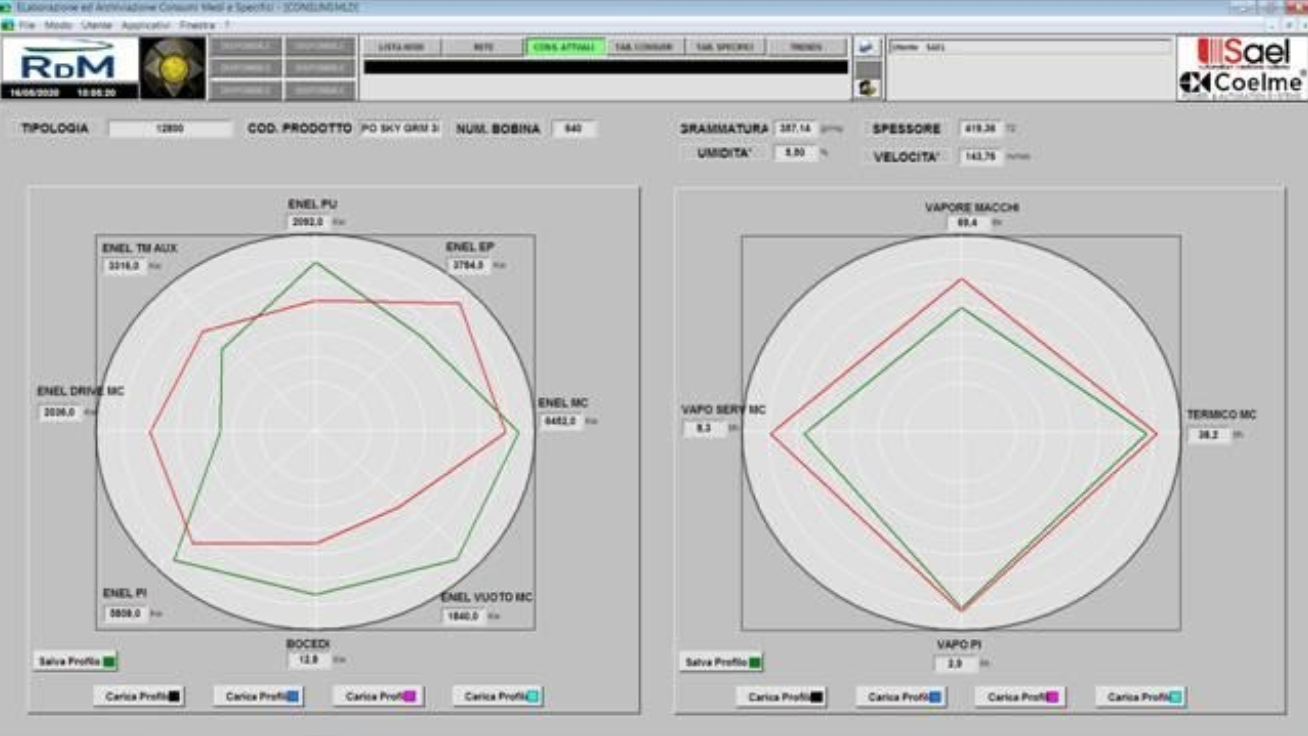

Attraverso delle pagine dedicate nella stazione SERVER di Scalink®, per riuscire a dare in modo rapido e veloce l’andamento di tutti i parametri energetici di consumo, è stato generato un tool a poligono in cui durante l’esecuzione di una determinato prodotto il sistema autoapprende i consumi.

Nel momento in cui si riprende la produzione di un determinato prodotto, il sistema guida alla ricerca del risparmio indicando visivamente lo scostamento dei consumi attuali rispetto a quelli assunti come riferimento e quindi permettendo azioni correttive immediate in caso di maggiori consumi. Funzione rapida ed immediata che guida e permette di affinare le regolazioni sull’impianto per ottenere il minor consumo.

Oltre all’utilizzo da parte dell’operatore del poligono, il nostro sistema READI Scalink® permette di avere un report energetico dettagliato per ogni bobina prodotta dalla macchina continua.

Per ogni bobina prodotta, attraverso elaborazioni incrociate di dati provenienti dai diversi PLC, dal DCS e dal sistema aziendale AS400, viene indicato:

- Codice bobina;

- Tipologia di carta “Es: Tipo 210 gr 400”;

- Numero di bobina prodotta in successione mensile;

- Grammatura, metri prodotti;

- Data di inizio produzione, data di fine produzione;

- Larghezza, umidità, spessore;

- Tutta la serie di parametri energetici “assoluti” necessari alla sua produzione dal vapore all’energia elettrica per area di impianto (kW drive MC, kW vuoto, kW epurazione, kW preparazione impasti, kW pulpers, kW testa macchina, kW ausiliari, vapore preparazione impasti, vapore MC, vapore servizi…).

Tutto questo, supportato da un rapido e semplice motore di ricerca, permette di effettuare ricerche per codice prodotto, per periodo di produzione o attraverso di filtri personalizzabili in maniera da aver sempre sotto mano l’andamento dei costi consuntivi per la produzione di ciascuna bobina.

Per approfondire

Sei interessato a saperne di più?

Contattaci compilando il form